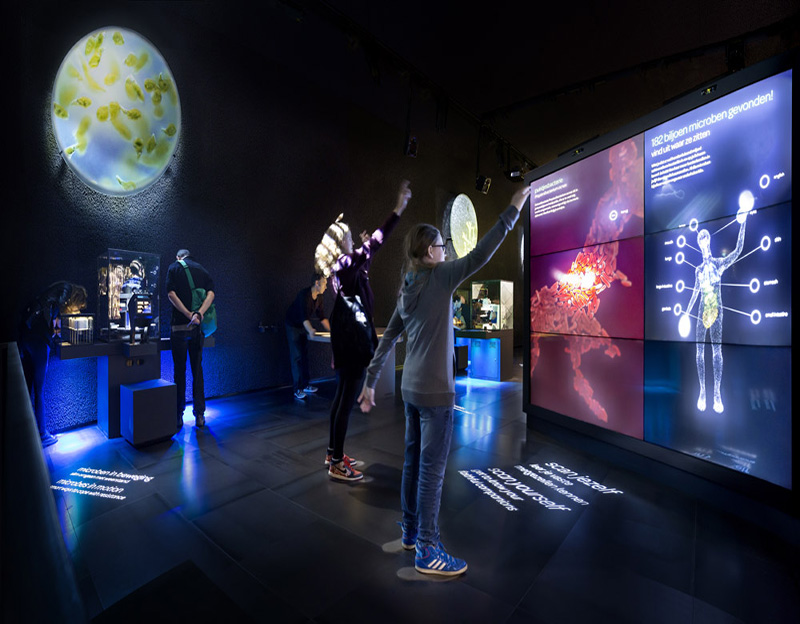

專注、創(chuàng)新,打造新型博物館.

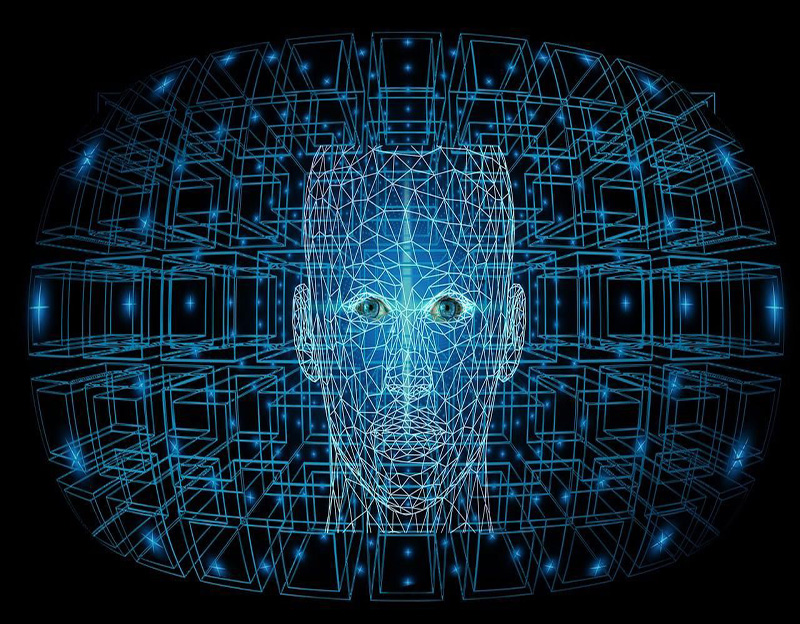

Dedication, Innovation, Building New-era Museums視覺(jué),交互,數(shù)字科技盛宴

Vision, Interaction,Digital Technology Feast.

數(shù)字文物解決方案

Cultural Relics Digitization Solution新聞動(dòng)態(tài)、行業(yè)資訊

News Updates and Industry Information.